Проверка компрессии в цилиндрах

Брызговики и защита картера

Замена опор двигателя

Очистка вентиляции картера

Установка поршня в ВМТ

Ремень и натяжной ролик газораспределительного механизма

Регулировка зазоров в приводе клапанов

Гидрокомпенсаторы зазоров клапанов двигателя К4М

Снятие, дефектовка и установка маховика

Замена прокладки крышки

головки блока цилиндров

Замена маслосъемных колпачков

Замена прокладки головки блока цилиндров

Замена сальника распределительного вала

Замена сальников коленчатого вала

Замена прокладки масляного картера

Замена уплотнения указателя уровня масла

Замена уплотнения впускной трубы

Замена прокладки выпускного коллектора

Замена распределительного вала

Головка блока цилиндров

Притирка клапанов

Снятие и установка двигателя

Система смазки

Замена масла и масляного фильтра

Замена цепи и шестерни

масляного насоса

Масляный насос

Система охлаждения

Проверка системы охлаждения

Замена охлаждающей жидкости

Снятие и установка расширительного бачка

Снятие электровентилятора

радиатора

Замена радиатора

Замена водяного насоса

Снятие и установка термостата

Система выпуска отработавших газов

Замена подушек системы выпуска отработавших газов

Замена элементов системы выпуска отработавших газов

Система питания

Проверка герметичности топливопроводов

Давление в системе питания

Замена фильтрующего элемента возд. фильтра

Снятие и установка воздушного фильтра

Замена топливного насоса

Замена топливного бака

Проверка и замена регулятора давления топлива

Топливные форсунки

Снятие топливной рампы

Снятие дроссельного узла

Замена регулятора холостого хода

Регулировка натяжения троса дроссельной заслонки

Замена троса дроссельной заслонки

Замена адсорбера системы улавливания паров топлива

Разборка, ремонт и сборка головки блока цилиндров

Если необходим ремонт головки блока цилиндров двигателя, установленного на автомобиле, снимите ее . В большинстве случаев ремонт головки блока цилиндров заключается в притирке или замене клапанов и их направляющих втулок, в замене или шлифовке седел клапанов. Причем для выполнения работ, связанных с ремонтом направляющих втулок клапанов и седел, требуются специальные инструменты и оборудование, поэтому эти работы нужно выполнять в специализированном сервисе. При таких неисправностях, как нарушение герметичности каналов рубашки системы охлаждения и коробление привалочной поверхности к блоку цилиндров, головку блока заменяют.

Вам потребуются: ключи «на 10», «на 12», «на 17», свечной ключ, намагниченная отвертка (или пинцет) для снятия сухарей клапанных пружин, приспособление для сжатия клапанных пружин.

1. Выверните все свечи зажигания

ПРИМЕЧАНИЕ

Процедура разборки, ремонта и сборки головки блока цилиндров показана на примере двигателей K7J и К7М. Разборку, ремонт и сборку головки блока цилиндров двигателя К4М проводите аналогично. Разница заключается только в отстутствии на двигателе К4М оси коромысел и в наличии двух распределительных валов .

2. Отверните три гайки крепления и снимите термоэкран выпускного коллектора.

3. Отвернув остальные гайки крепления выпускного коллектора, снимите коллектор и установленную под ним прокладку .

4. Выверните четыре верхних болта крепления впускной трубы к головке блока, отверните три нижние гайки и снимите впускную трубу вместе с дроссельным узлом и топливной рампой . Снимите уплотнительные прокладки впускной трубы.

ПРИМЕЧАНИЕ

Уплотнительные прокладки впускной трубы заменяйте новыми при каждой разборке соединения.

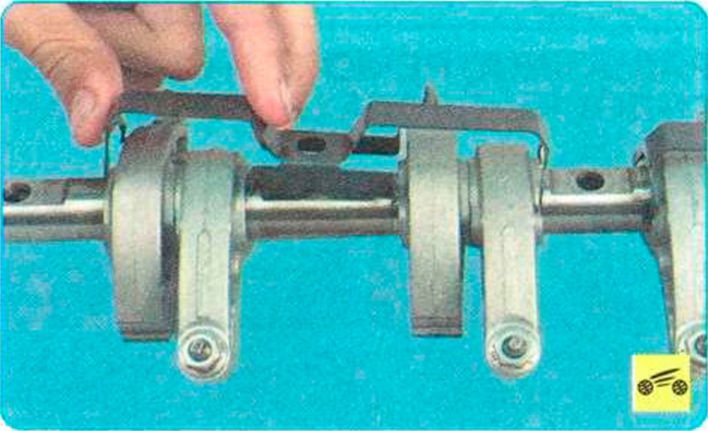

7. При необходимости снимите с оси фиксаторы коромысел...

|

8. ...и коромысла клапанов. ПРИМЕЧАНИЕ_ Если не предполагается замена коромысел клапанов, их оси и распределительного вала, не снимайте коромысла с оси, чтобы при сборке установить их на прежние места. |

5. Выверните три болта крепления и снимите термостат .

6. Снимите ось коромысел клапанов в сборе с коромыслами и распределительный вал .

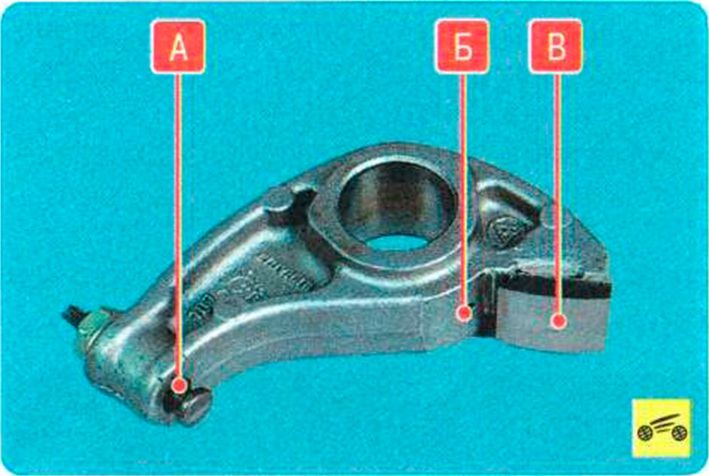

9. Осмотрите коромысла клапанов. Замените коромысло при сильном, отчетливо видимом износе поверхности В, контактирующей с кулачком распределительного вала. Проверьте чистоту отверстия Б для подвода смазки к кулачку распределительного вала. Проверьте состояние головки регулировочного болта А и, если на ней есть явные следы износа...

12. Установите приспособление для сжатия пружин клапанов, сожмите пружины, снимите сухари, тарелки пружин, пружины и извлеките клапаны из направляющих втулок.

ПРЕДУПРЕЖДЕНИЕ

После длительной эксплуатации на верхнем торце клапана может образоваться заусенец грибообразной формы. Перед извлечением клапана из направляющей втулки удалите этот заусенец надфилем. Категорически запрещается выбивать клапан из направляющей втулки молотком через оправку без удаления заусенца, так как при этом неизбежно будет повреждена внутренняя поверхность втулки.

|

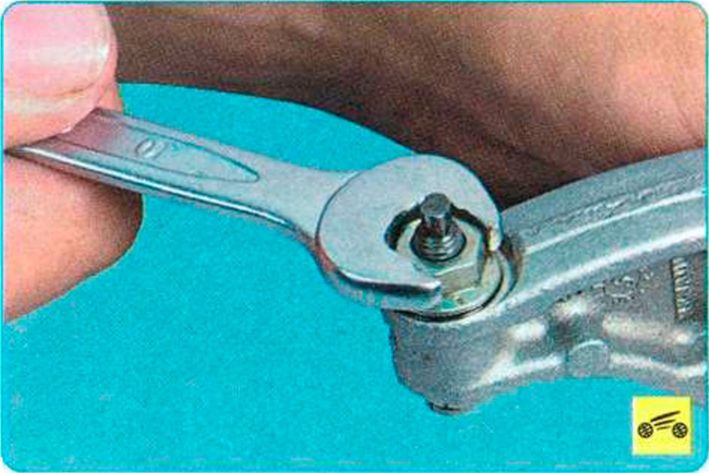

10. ...отверните контргайку болта... |

|

11. ...и выверните болт из коромысла. ПРИМЕЧАНИЕ_ На двигателе К4М проверьте износ гидротолкателей клапанов, при необходимости замените их новыми. |

13. Удалите смолистые отложения с верхней поверхности головки и из впускных каналов. Эти отложения можно размягчить и смыть керосином или дизельным топливом.

14. Очистите от нагара камеры сгорания и выпускные каналы. Удаляйте нагар круглой металлической щеткой, установленной в патрон электродрели.

ПОЛЕЗНЫЕ СОВЕТЫ Предварительно размочите нагар керосином. Соблюдайте осторожность: избегайте вдыхать пыль, образующуюся при чистке камер сгорания. Для предотвращения образования пыли периодически смачивайте нагар керосином.

15. Очистите внутренние поверхности направляющих втулок клапанов тонкой цилиндрической кисточкой из медной проволоки, зажатой в патрон электродрели.

16. Удалите с поверхности прилегания головки к блоку цилиндров пригоревшие остатки уплотнительной прокладки.

ПРЕДУПРЕЖДЕНИЕ

Запрещается очищать привалочную поверхность головки металлическими щетками или наждачной бумагой. Пользуйтесь лопаткой из твердого дерева или пластмассы, предварительно размягчив остатки прокладки растворителем.

17. После очистки осмотрите головку блока, чтобы не допустить ее эксплуатацию с повреждениями резьбовых отверстий, трещинами (особенно между седлами клапанов и в выпускных каналах), коррозией, включениями инородных материалов, раковинами и свищами.

18. Проверьте с помощью щупа и металлической линейки, установленной на ребро, плоскостность поверхности прилегания головки к блоку в продольном и поперечном направлениях, а также по диагоналям. Если зазор между ребром линейки и поверхностью головки превышает 0,05 мм, замените головку.

19. Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и выпускного коллектора.

20. Проверьте наличие деформации фланцев крепления впускной трубы и выпускного коллектора, деформированную головку замените.

21. Поврежденные резьбовые отверстия отремонтируйте прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша).

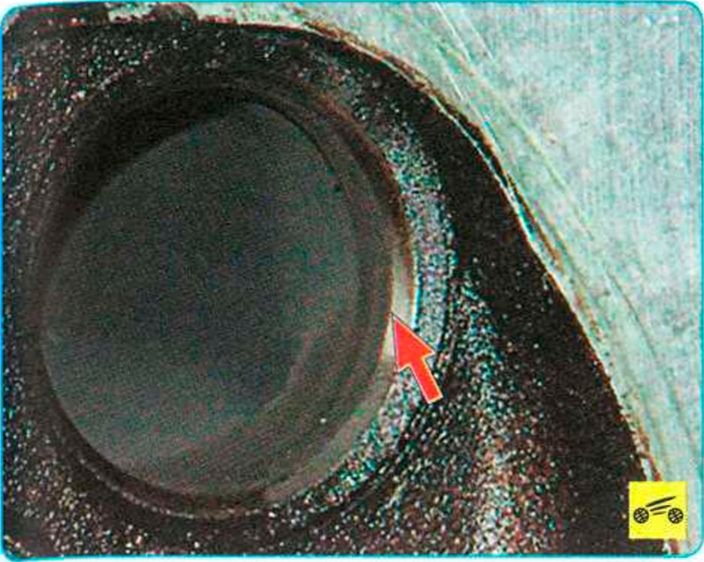

22. Определите износ направляющих втулок клапанов, измерив внутренний диаметр отверстия втулки и диаметр стержня клапана и по разности этих размеров определив зазор. Предельно допустимый зазор при износе для впускных клапанов составляет 0,10 мм, для выпускных -0,15 мм.

23. Если зазор остается больше предельно допустимого значения и при установке новых клапанов, замените направляющие втулки. Заменяйте направляющие втулки в специализированной мастерской, располагающей соответствующими инструментами и оборудованием.

24. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и других дефектов. Седла клапанов можно заменить в специализированной мастерской. Незначительные повреждения (мелкие риски, царапины и пр.) можно вывести притиркой клапанов

25. Более значительные дефекты седел клапанов устраняют шлифовкой. Седла необходимо шлифовать в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование. Если не удается устранить значительные дефекты седел шлифовкой, замените седла.

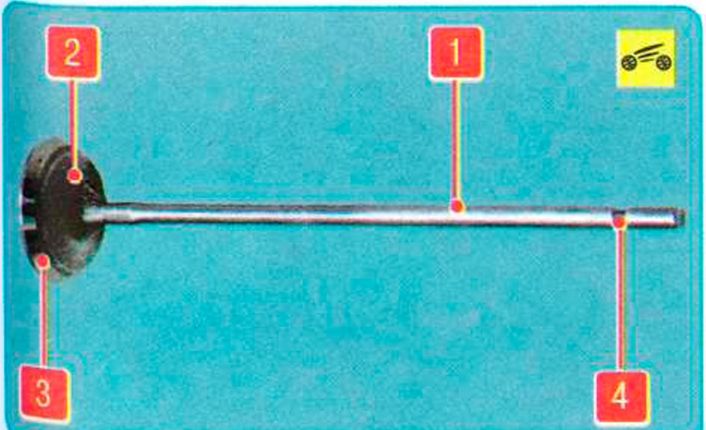

26. Удалите нагар с клапанов и осмотрите их. Деформация стержня 1 (рис. 5.13) клапана и трещины на его тарелке 2 не допускаются. При наличии повреждений замените клапан. Проверьте, не слишком ли изношена и не повреждена ли рабочая фаска 3. Допускается шлифовка рабочей фаски клапанов (в ремонтных мастерских, располагающих соответствующим оборудованием). После шлифовки толщина цилиндрической части тарелки должна быть не менее 0,5 мм для впускных клапанов и не менее 1,0 мм - для выпускных. Незначительные риски, и царапины на фаске можно вывести притиркой клапана к седлу

|

5.13. Клапан: 1 - стержень; 2 - тарелка; 3 - фаска; 4 - проточка |

предупреждение_

Чтобы на стержнях клапанов не образовались риски, не очищайте их проволочными щетками и металлическими скребками.

27. Проверьте концентричность расположения тарелки клапана и седла: нанесите на фаску головки клапана тонкий слой краски (например, берлинской лазури), вставьте его в направляющую втулку и, слегка прижав к седлу, проверните. По следам краски на фаске седла можно судить о концентричности расположения клапана и седла.

28. Проверьте состояние проточек стержня клапана под сухари. При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан.

29. Маслосъемные колпачки замените независимо от их состояния.

30. Осмотрите пружины клапанов. Трещины и снижение упругости пружин не допускаются. Могут быть установлены пружины одного из двух типов. Номинальная длина пружины первого типа в свободном состоянии (46,5±2) мм, второго типа - (46,64±2) мм. Длина с полностью сжатыми витками соответственно 26,0 и 23,63 мм. Пружины, длина которых в свободном состоянии меньше предельно допустимого значения, а также искривленные пружины (отклонение оси пружины от вертикали в свободном состоянии более 4°) и с трещинами замените.

31. Проверьте состояние тарелок пружин. Замените тарелки со значительным износом опорных канавок под пружины.

32. Установите все снятые детали и узлы головки блока цилиндров в последовательности, обратной снятию.

33. Прокладки головки блока цилиндров, впускной трубы и выпускного коллектора всегда заменяйте новыми, так как снятые с двигателя даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнения.